|

技术支持

| 日期:2016/5/23 14:25:53 人气:4987 |

【技术名称】

转轮与蓄热式燃烧联用有机废气治理技术

【技术内容】

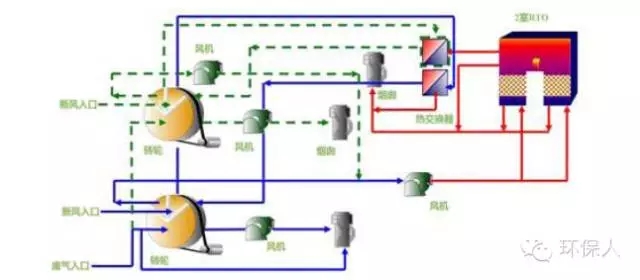

采用高浓缩倍率沸石转轮浓缩设备将废气浓缩10~15倍,浓缩后的废气进入蓄热式燃烧炉进行燃烧处理,被彻底分解成CO2和H2O,反应后的高温烟气进入特殊结构的陶瓷蓄热体,95%的废气热量被蓄热体吸收,温度降到接近进口温度。不同蓄热体通过切换阀或者旋转装置随时间进行转换,分别进行吸热和放热,对系统热量进行有效回收和利用,热回收效率可达95%以上,处理效率可达95~99%,出口浓度优于国家相关标准。

【技术优点】

使用内含蜂窝状沸石分子筛的转轮作为浓缩装置,将低浓度的VOCs废气,浓缩转换成低风量、高浓度的废气,再进行燃烧处理。燃烧处理后的多余热能被虚热砖保存,将自动运用于预热进入燃烧机的高浓度废气,以及用于提供脱附浓缩转轮污染物所需的热气,热回收效率可达95%以上。

本技术适用于任何风量大、浓度低的工况场所,适用范围广泛,具有处理效率高、能耗低、安全性强、结构紧凑等特点,无任何二次污染,废气治理效率超过95%,可达到99%以上。

【适用范围】

有机化工、电子、半导体、涂装、涂布、印刷等行业

典型案例

【案例名称】

半导体行业转轮浓缩与蓄热式燃烧联用有机废气治理工程

【项目概况】

本技术通过引进并进行再创新和本地化应用,本项目已投运。

【主要工艺原理】

针对现场排放的废气属于大风量、低浓度的特点,将废气进行集中收集后,采用高浓缩倍率沸石转轮浓缩设备将废气浓缩15倍,使风量降低到原有的15分之一,浓缩后的废气进入蓄热式燃烧炉进行处理。

由燃料燃烧加热升温,被分解成CO2和H2O,反应后的高温烟气进入特殊结构的陶瓷蓄热体,95%的废气热量被蓄热体吸收,温度降到接近进口温度。不同蓄热体通过切换阀或者旋转装置,随时间进行转换,分别进行吸热和放热,对系统热量进行有效回收和利用,热回收效率可达95%以上。废气出口设置热交换器,进一步回收燃烧产生的热量,最大限度起到节能的目的。

图1 本项目工艺原理图

【技术指标】

根据在线监测仪器连续检测结果,本项目系统出口尾气指标满足GB16297-1996标准的要求,非甲烷总烃治理效率高达到95%(入口浓度为200ppm,出口浓度10ppm)。

【关键技术或设计创新特色】

1) 撬采用先进的转轮浓缩技术,可将废气浓缩倍数介于10倍到25倍之间时;

2) 根据客户需求,可设计两室、三室、多室或旋转式RTO装置,最高处理100,000m3/h风量;

3) 高效的三级换热系统和余热回收系统,热量利用率达95%以上,有效降低系统能耗;

4) 采用“蓄热式焚烧炉尾气切换峰值净化系统”,将阀门切换期间泄露的VOCs气体重新收集送入处理装置,处理更完全;

5) 可实现无人值守连续运行,确保长时间有效运转;

6) 整体系统采用模块化设计,同时可结合转轮系统效果,减少占地面积;

图2 案例现场图

【投资及运行效益分析】

【投资费用】本工程总投资约1500万元。

【运行费用】本项目水、电、管理等运行费用和维修费用共计80万元/年。

【用户意见】本项目投运至今,运行情况良好,治理效果经在线监测仪器24小时不间断监测,优于国家相关标准;本装置处理效率高、结构紧凑、自动化程度高等优点,对生产过程、职业健康环境和环境保护工作起到了很大的作用。

|

|

|