前 言

为贯彻《中华人民共和国环境保护法》和《中华人民共和国大气污染防治法》,规范工业有机废气治理工程的建设,防治工业有机废气的污染,改善环境质量,制定本标准。

本标准规定了工业有机废气吸附法治理工程的设计、施工、验收和运行的技术要求。

本标准为指导性文件。

本标准为首次发布。

本标准由环境保护部科技标准司组织制订。

本标准主要起草单位:中国环境保护产业协会、中国人民解放军防化研究院、中国科学院生态环境研究中心、中节能天辰(北京)环保科技有限公司、宁夏华辉活性炭股份有限公司、北京绿创环保设备股份有限公司、江苏苏通碳纤维有限公司、嘉园环保股份有限公司、泉州市天龙环境工程有限公司。

本标准环境保护部2013年3月29日批准。

本标准自2013年7月1日起实施。

本标准由环境保护部解释。

HJ 2026—2013吸附法工业有机废气治理工程技术规范

1适用范围

本标准规定了工业有机废气吸附法治理工程的设计、施工、验收和运行的技术要求。

本标准适用于工业有机废气的常压吸附治理工程,可作为环境影响评价、工程咨询、设计、施工、验收及建成后运行与管理的技术依据。

2规范性引用文件

本标准内容引用了下列文件中的条款。凡是不注日期的引用文件,其有效版本适用于本标准。

GB 3836.4 爆炸性气体环境用电气设备 第4部分:本质安全型“i”

GB/T 3923.1 纺织品 织物拉伸性能 第1部分:断裂强力和断裂伸长率的测定 条样法

GB/T 7701.2 回收溶剂用煤质颗粒活性炭

GB/T 7701.5 净化空气用煤质颗粒活性炭

GB 12348 工业企业厂界噪声标准

GB/T 16157 固定污染源排气中颗粒物测定和气态污染物采样方法

GB/T 20449 活性炭丁烷工作容量测试方法

GB 50016 建筑设计防火规范

GB 50019 采暖通风与空气调节设计规范

GB 50051 排气筒设计规范

GB 50057 建筑物防雷设计规范

GB 50058 爆炸和火灾危险环境电力装置设计规范

GB 50140 建筑灭火器配置设计规范

GB 50160 石油化工企业设计防火规范

GB 50187 工业企业总平面设计规范

GBJ 87 工业企业噪声控制设计规范

HGJ 229 工业设备、管道防腐蚀工程施工及验收规范

HJ/T 1 气体参数测量和采样的固定位装置

HJ/T 386 工业废气吸附净化装置

HJ/T 387 工业废气吸收净化装置

HJ/T 389 工业有机废气催化净化装置

HJ 2000 大气污染治理工程技术导则

JJF 1049 温度传感器动态响应校准

《建设项目环境保护设计规定》 国家计划委员会、国务院环境保护委员会[1987]002号

《建设项目环境保护管理条例》 中华人民共和国国务院令[1998]第253号

《建设项目(工程)竣工验收办法》 国家计划委员会 1990年

《建设项目竣工环境保护验收管理办法》 国家环境保护总局令[2002]第13号

3术语和定义

下列术语和定义适用于本标准。

3.1工业有机废气 industrial organic emissions

指工业过程排出的含挥发性有机物的气态污染物。

3.2爆炸极限 explosive limit

又称爆炸浓度极限。指可燃气体或蒸气与空气混合后能发生爆炸的浓度范围。

3.3爆炸极限下限 lower explosive limit

指爆炸极限的最低浓度值。

3.4活性炭纤维毡 activated carbon fiber felt

指利用粘胶、聚丙烯腈或沥青纤维等加工的纤维毡经过炭化、活化后所制备的多孔材料。

3.5蜂窝活性炭 honeycomb-type activated carbon

指把粉末状活性炭、水溶性粘合剂、润滑剂和水等经过配料、捏合后挤出成型,再经过干燥、炭化、活化后制成的蜂窝状吸附材料。

3.6蜂窝分子筛 honeycomb-type molecular sieve

指将粉末状分子筛、水溶性粘合剂、润滑剂和水等经过配料、捏合后挤出成型,再经过干燥、活化后制成的蜂窝状吸附材料;或将粉末状分子筛、水溶性粘合剂和水等配制的浆料涂敷在纤维材料上,经过折叠、干燥后制成的类似蜂窝状的吸附材料。

3.7BET 比表面积 BET specific surface area

指利用BET法测试的单位质量吸附剂的表面积,单位m2/g。

3.8固定床吸附装置 fixed bed adsorber

指吸附过程中,吸附剂料层处于静止状态的吸附设备。

3.9移动床吸附装置 moving bed adsorber

指吸附剂按照一定的方式连续通过,依次完成吸附、脱附和再生并重新进入吸附段的吸附装置。

3.10流化床吸附装置 fluidized bed adsorber

指吸附过程中,吸附剂在高速气流的作用下,强烈搅动,上下浮沉呈流化状态的吸附设备。

3.11转轮吸附装置 rotatory wheel adsorber

指利用颗粒状、毡状或蜂窝状吸附材料制备而成的具有一定厚度的圆形吸附装置,在电机驱动下转动,在整个圆形扇面上分为吸附区、再生区和冷却区,污染空气通过吸附区进行吸附净化,吸附了污染物的区域转动到再生区后利用热气流进行再生,再生后的高温区转动到冷却区后利用冷气流进行冷却,如此循环进行吸附剂的吸附和再生。

3.12动态吸附量 dynamic adsorption capacity

指把一定质量的吸附剂填充于吸附柱中,令浓度一定的污染空气在恒温、恒压下以恒速流过,当吸附柱出口中污染物的浓度达到设定值时,计算单位质量的吸附剂对污染物的平均吸附量。该平均吸附量称之为吸附剂对吸附质在给定温度、压力、浓度和流速下的动态吸附量,单位mg/g。

3.13净化效率 purification efficiency

指治理工程或净化设备捕获污染物的量与处理前污染物的量之比,以百分数表示。计算公式如下:

式中:

η——治理工程或净化设备的净化效率,%;

C1、C2——治理工程或净化设备进口、出口污染物的浓度,mg/m3;

Qsn1、Qsn2——治理工程或净化设备进口、出口标准状态下干气体流量,m3/h。

3.14吸附剂再生 regeneration of adsorbent

指利用高温水蒸气、热气流吹扫或降压等方法将被吸附物从吸附剂中解吸的过程。

3.15吸附剂原位再生 in-site regeneration of adsorbent

指吸附了污染物的吸附剂在吸附装置中原地进行再生的过程。

3.16不凝气 uncondensable gas

指混合气体经过低温冷凝后未被液化的部分。

4污染物与污染负荷

4.1除溶剂和油气储运销装置的有机废气吸附回收外,进入吸附装置的有机废气中有机物的浓度应低于其爆炸极限下限的25%。当废气中有机物的浓度高于其爆炸极限下限的25%时,应使其降低到其爆炸极限下限的25%后方可进行吸附净化。

4.2对于含有混合有机化合物的废气,其控制浓度P应低于最易爆炸组分或混合气体爆炸极限下限值的25%,即Pmin(Pe,Pm)×25%,Pe为最易爆组分爆炸极限下限值(%),Pm为混合气体爆炸极限下限值(%),Pm按照下式进行计算:

Pm=(P1+P2+…+Pn)(V1P1+V2P2+…+VnPn) (2)

式中:

Pm——混合气体爆炸极限下限值,%;

P1,P2,…,Pn——混合气体中各组分的爆炸极限下限值,%;

V1,V2,…,Vn——混合气体中各组分所占的体积百分数,%;

n——混合有机废气中所含有机化合物的种数。

4.3进入吸附装置的颗粒物含量宜低于1mg/m3。

4.4进入吸附装置的废气温度宜低于40℃。

5总体要求

5.1一般规定

5.1.1治理工程建设应按国家相关的基本建设程序或技术改造审批程序进行,总体设计应满足《建设项目环境保护设计规定》和《建设项目环境保护管理条例》的规定。

5.1.2治理工程应遵循综合治理、循环利用、达标排放、总量控制的原则。治理工艺设计应本着成熟可靠、技术先进、经济适用的原则,并考虑节能、安全和操作简便。

5.1.3治理工程应与生产工艺水平相适应。生产企业应把治理设备作为生产系统的一部分进行管理,治理设备应与产生废气的相应生产设备同步运转。

5.1.4经过治理后的污染物排放应符合国家或地方相关大气污染物排放标准的规定。

5.1.5治理工程在建设、运行过程中产生的废气、废水、废渣及其它污染物的治理与排放,应执行国家或地方环境保护法规和标准的相关规定,防止二次污染。

5.1.6治理工程应按照国家相关法律法规、大气污染物排放标准和地方环境保护部门的要求设置在线连续监测设备。

5.2工程构成

5.2.1治理工程由主体工程和辅助工程组成。

5.2.2主体工程包括废气收集、预处理、吸附、吸附剂再生和解吸气体后处理单元。若治理过程中产生二次污染物时,还应包括二次污染物治理设施。

5.2.3辅助工程主要包括检测与过程控制、电气仪表和给排水等单元。

5.3场址选择与总图布置

5.3.1场址选择与总图布置应参照标准GB 50187规定执行。

5.3.2场址选择应遵从降低环境影响、方便施工及运行维护等原则,并按照消防要求留出消防通道和安全保护距离。

5.3.3治理设备的布置应考虑主导风向的影响,以减少有害气体、噪声等对环境的影响。

6工艺设计

6.1一般规定

6.1.1在进行工艺路线选择之前,根据废气中有机物的回收价值和处理费用进行经济核算,优先选用回收工艺。

6.1.2治理工程的处理能力应根据废气的处理量确定,设计风量宜按照最大废气排放量的120%进行设计。

6.1.3吸附装置的净化效率不得低于90%。

6.1.4排气筒的设计应满足GB 50051的规定。

6.2工艺路线选择

6.2.1应根据废气的来源、性质(温度、压力、组分)及流量等因素进行综合分析后选择工艺路线。

6.2.2根据吸附剂再生方式和解吸气体后处理方式的不同,可选用的典型治理工艺有:

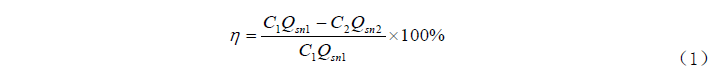

a)水蒸气再生--冷凝回收工艺;

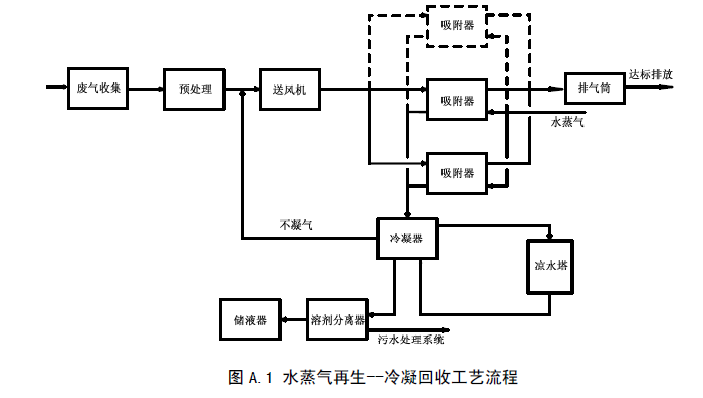

b)热气流(空气或惰性气体)再生--冷凝回收工艺;

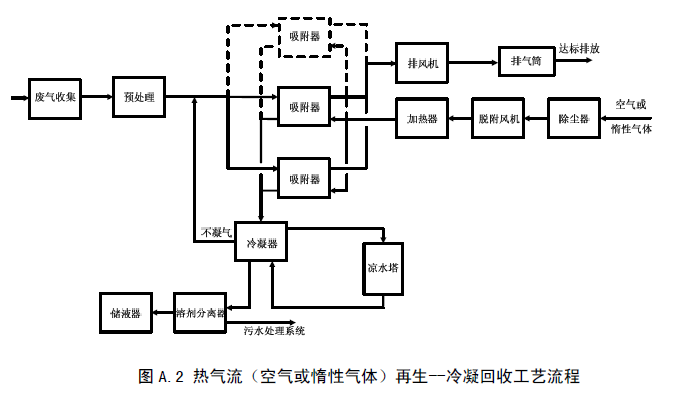

c)热气流(空气)再生—催化燃烧或高温焚烧工艺;

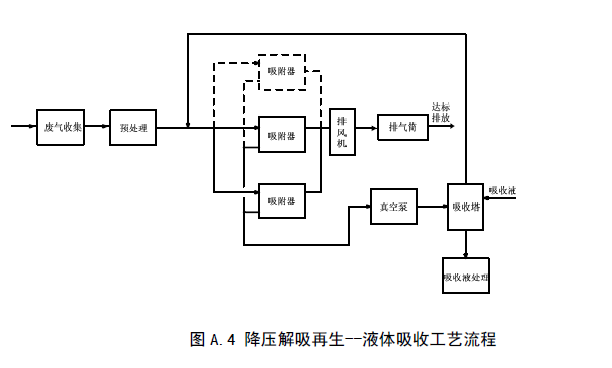

d)降压解吸再生--液体吸收工艺。

典型的有机废气吸附工艺流程图见附录A。

6.2.3连续稳定产生的废气可以采用固定床、移动床(包括转轮吸附装置)和流化床吸附装置,非连续产生或浓度不稳定的废气宜采用固定床吸附装置。当使用固定床吸附装置时,宜采用吸附剂原位再生工艺。

6.2.4当废气中的有机物具有回收价值时,可根据情况选择采用水蒸气再生、热气流(空气或惰性气体)再生或降压解吸再生工艺。脱附后产生的高浓度气体可根据情况选择采用降温冷凝或液体吸收工艺对有机物进行回收。

6.2.5当废气中的有机物不宜回收时,宜采用热气流再生工艺。脱附产生的高浓度有机气体采用催化燃烧或高温焚烧工艺进行销毁。

6.2.6当废气中的有机物浓度高且易于冷凝时,宜先采用冷凝工艺对废气中的有机物进行部分回收后再进行吸附净化。

6.3工艺设计要求

6.3.1废气收集

6.3.1.1废气收集系统设计应符合GB 50019的规定。

6.3.1.2应尽可能利用主体生产装置本身的集气系统进行收集。集气罩的配置应与生产工艺协调一致,不影响工艺操作。在保证收集能力的前提下,应结构简单,便于安装和维护管理。

6.3.1.3确定集气罩的吸气口位置、结构和风速时,应使罩口呈微负压状态,且罩内负压均匀。

6.3.1.4集气罩的吸气方向应尽可能与污染气流运动方向一致,防止吸气罩周围气流紊乱,避免或减弱干扰气流和送风气流等对吸气气流的影响。

6.3.1.5当废气产生点较多、彼此距离较远时,应适当分设多套收集系统。

6.3.2预处理

6.3.2.1预处理设备应根据废气的成分、性质和影响吸附过程的物质性质及含量进行选择。

6.3.2.2当废气中颗粒物含量超过1mg/m3时,应先采用过滤或洗涤等方式进行预处理。

6.3.2.3当废气中含有吸附后难以脱附或造成吸附剂中毒的成分时,应采用洗涤或预吸附等预处理方式处理。

6.3.2.4当废气中有机物浓度较高时,应采用冷凝或稀释等方式调节至满足4.1的要求。当废气温度较高时,采用换热或稀释等方式调节至满足4.4的要求。

6.3.2.5过滤装置两端应装设压差计,当过滤器的阻力超过规定值时应及时清理或更换过滤材料。

6.3.3吸附

6.3.3.1 吸附剂的选择应符合下列规定:

a)当采用降压解吸再生时,煤质颗粒活性炭的性能应满足GB/T7701.2的要求,且丁烷工作容量(测试方法参见GB/T 20449)应不小于12.5g/dl,BET比表面积应不小于1400m2/g。应采用非煤质颗粒活性炭作吸附剂时可参照执行。

b)当采用水蒸气再生时,煤质颗粒活性炭的性能应满足GB/T7701.2的要求,且丁烷工作容量(测试方法参见GB/T 20449)应不小于8.5g/dl,BET比表面积应不小于1200m2/g。应采用非煤质颗粒活性炭作吸附剂时可参照执行。

c)当采用热气流吹扫方式再生时,煤质颗粒活性炭的性能应满足GB/T7701.5的要求,采用非煤质活性炭作吸附剂时可参照执行。颗粒分子筛的BET比表面积不低于350m2/g。

d)蜂窝活性炭和蜂窝分子筛的横向强度应不低于0.3MPa,纵向强度应不低于0.8MPa,蜂窝活性的BET比表面积应不低于750m2/g,蜂窝分子筛的BET比表面积应不低于350m2/g。

e)活性炭纤维毡的断裂强度应不小于5N(测试方法按照GB/T3923.1进行),BET比表面积应不低于1100m2/g。

6.3.3.2在吸附剂选定后,吸附床层的吸附剂用量应根据废气处理量、污染物浓度和吸附剂的动态吸附量确定。

6.3.3.3固定床吸附装置吸附层的气体流速应根据吸附剂的形态确定。采用颗粒状吸附剂时,气体流速宜低于0.60m/s;采用纤维状吸附剂(活性炭纤维毡)时,气体流速宜低于0.15m/s;采用蜂窝状吸附剂时,气体流速宜低于1.20m/s。

6.3.3.4对于采用蜂窝状吸附剂的移动式吸附装置,气体流速宜低于 1.20m/s;对于采用颗粒状吸附剂的移动床和流化床吸附装置,吸附层的气体流速应根据吸附剂的用量、粒度和体密度等确定。

6.3.3.5对于一次性吸附工艺,当排气浓度不能满足设计或排放要求时应更换吸附剂;对于可再生工艺,应定期对吸附剂动态吸附量进行检测,当动态吸附量降低至设计值的80%时宜更换吸附剂。

6.3.3.6采用纤维状吸附剂时,吸附单元的压力损失宜低于4kPa;采用其他形状吸附剂时,吸附单元的压力损失宜低于2.5kPa。

6.3.4吸附剂再生

6.3.4.1当使用水蒸气再生时,水蒸气的温度宜低于140℃。

6.3.4.2当使用热空气再生时,对于活性炭和活性炭纤维吸附剂,热气流温度应低于120℃;对于分子筛吸附剂,热气流温度宜低于200℃。含有酮类等易燃气体时,不得采用热空气再生。脱附后气流中有机物的浓度应严格控制在其爆炸极限下限的25%以下。

6.3.4.3高温再生后的吸附剂应降温后使用。

6.3.5解吸气体后处理

6.3.5.1解吸气体的后处理可采用冷凝回收、液体吸收、催化燃烧或高温焚烧等方法。应根据废气中有机物的组分、回收价值和处理成本等选择后处理方法。

6.3.5.2 采用冷凝回收法处理解吸气体时,应符合以下要求:

a)可使用列管式或板式气(汽)-液冷凝器等冷凝装置。

b)当有机物沸点较高时,可采用常温水进行冷凝;当有机物沸点较低时,冷却水宜使用低温水或常温-低温水多级冷凝。

c)冷凝产生的不凝气应引入吸附装置进行再次吸附处理。

6.3.5.3采用液体吸收法处理解吸气体时,吸收液中有机物的平衡分压应低于废气中有机物的平衡分压。液体吸收后的尾气不能达标排放时,应引入吸附装置进行再次吸附处理。

6.3.5.4 采用催化燃烧或高温焚烧法处理解吸气体时,产生的烟气应达标排放。采用催化燃烧法处理解吸气体时,应遵循《催化燃烧法工业有机废气治理工程技术规范》规定。

6.4二次污染物控制

6.4.1预处理和后处理设备所产生的废水应进行集中处理,并达到相应排放标准要求。

6.4.2预处理产生的粉尘和废渣以及更换后的过滤材料、吸附剂和催化剂的处理应符合国家固体废弃物处理与处置的相关规定。

6.4.3噪声控制应符合GBJ 87和GB 12348的规定。

6.5安全措施

6.5.1治理系统应有事故自动报警装置,并符合安全生产、事故防范的相关规定。

6.5.2治理系统与主体生产装置之间的管道系统应安装阻火器(防火阀),阻火器性能应符合GB 13347的规定。

6.5.3风机、电机和置于现场的电气仪表等应不低于现场防爆等级。当吸附剂采用降压解吸方式再生且解吸后的高浓度有机气体采用液体吸收工艺进行回收时,风机、真空解吸泵和电气系统均应采用符合GB 3836.4要求的本安型防爆器件。

6.5.4在吸附操作周期内,吸附了有机气体后吸附床内的温度应低于 83℃。当吸附装置内的温度超过83℃时,应能自动报警,并立即启动降温装置。

6.5.5采用热空气吹扫方式进行吸附剂再生时,当吸附装置内的温度超过6.3.4.2中规定的温度时,应能自动报警并立即中止再生操作、启动降温措施。

6.5.6催化燃烧或高温焚烧装置应具有过热保护功能。

6.5.7催化燃烧或高温焚烧装置应进行整体保温,外表面温度应低于60℃。

6.5.8催化燃烧或高温焚烧装置防爆泄压设计应符合GB 50160的要求。

6.5.9治理装置安装区域应按规定设置消防设施。

6.5.10治理设备应具备短路保护和接地保护,接地电阻应小于4Ω。

6.5.11室外治理设备应安装符合GB 50057规定的避雷装置。

7主要工艺设备

7.1主要工艺设备的性能应满足本标准6.3的要求,并有必要的备用。

7.2吸附装置的基本性能应满足HJ/T 386的要求。

7.3吸收装置的基本性能应满足HJ/T 387的要求。

7.4催化燃烧装置的基本性能应满足HJ/T 389的要求。

7.5当废气中含有腐蚀性介质时,风机、集气罩、管道、阀门、颗粒过滤器和吸附装置等应满足相关防腐要求。

7.6当吸附剂采用水蒸气再生时,吸附装置以及接触到水蒸气的管道和阀门均应采用相应防腐蚀材料制造。

8检测与过程控制

8.1检测

8.1.1治理设备应设置永久性采样口,采样口的设置应符合HJ/T 1,采样方法应满足GB/T 16157的要求。采样频次和检测项目应根据工艺控制要求确定。

8.1.2吸附装置内部、催化燃烧器或高温焚烧器的加热室和反应室内部应装设具有自动报警功能的多点温度检测装置。温度传感器应按JJF 1049 的要求进行标定后使用。

8.1.3应定期检测过滤装置两端的压差。

8.2过程控制

8.2.1治理工程应先于产生废气的生产工艺设备开启、后于生产工艺设备停机,并实现连锁控制。

8.2.2现场应设置就地控制柜实现就地控制。就地控制柜应有集中控制端口,具备与集中控制室的连接功能,能在控制柜显示设备的运行状态。

9主要辅助工程

9.1电气系统

9.1.1电源系统可直接由生产主体工程配电系统接引,中性点接地方式应与生产主体工程一致。

9.1.2电气系统设计应满足GB 50058的要求。

9.2给水、排水与消防系统

9.2.1治理工程的给水、排水设计应符合相关工业行业给水排水设计规范的有关规定。

9.2.2治理工程的消防设计应纳入工厂的消防系统总体设计。

9.2.3消防通道、防火间距、安全疏散的设计和消防栓的布置应符合GB 50016的规定。

9.2.4治理工程应按照GB 50140的规定配置移动式灭火器。

10工程施工与验收

10.1工程施工

10.1.1工程设计、施工单位应具有国家相应的工程设计、施工资质。

10.1.2工程施工应符合国家和行业施工程序及管理文件的要求。

10.1.3工程施工应按设计文件进行建设,对工程的变更应取得工程设计单位的设计变更文件后再进行施工。

10.1.4工程施工中使用的设备、材料和部件应符合相应的国家标准。

10.1.5需要采用防腐蚀材质的设备、管路和管件等的施工和验收应符合HGJ 229的规定。

10.1.6施工单位除应遵守相关的施工技术规范外,还应遵守国家有关部门颁布的劳动安全及卫生消防等强制性标准的要求。

10.2 工程验收

10.2.1工程验收应根据《建设项目(工程)竣工验收办法》组织进行。

10.2.2工程安装、施工完成后应首先对相关仪器仪表进行校验,然后根据工艺流程进行分项调试和整体调试。

10.2.3通过整体调试,各系统运转正常,技术指标达到设计和合同要求后启动试运行。

10.3竣工环境保护验收

10.3.1 竣工环境保护验收应按《建设项目竣工环境保护验收管理办法》的规定进行。

10.3.2工程验收前应进行试运行和性能试验,性能试验的内容主要包括:

a)废气中非甲烷总烃和国家或地方相关排放标准中所规定的污染物进出口浓度(至少检测三次);

b)风量;

c)吸附装置净化效率;

d)溶剂回收效率;

e)系统压力降;

f)耗电量;

g)耗水量;

h)水蒸气耗量等。

11运行与维护

11.1一般规定

11.1.1治理设备应与产生废气的生产工艺设备同步运行。由于紧急事故或设备维修等原因造成治理设备停止运行时,应立即报告当地环境保护行政主管部门。

11.1.2治理设备正常运行中废气的排放应符合国家或地方大气污染物排放标准的规定。

11.1.3治理设备不得超负荷运行。

11.1.4企业应建立健全与治理设备相关的各项规章制度,以及运行、维护和操作规程,建立主要设备运行状况的台账制度。

11.2人员与运行管理

11.2.1治理系统应纳入生产管理中,并配备专业管理人员和技术人员。

11.2.2在治理系统启用前,企业应对管理和运行人员进行培训,使管理和运行人员掌握治理设备及其它附属设施的具体操作和应急情况下的处理措施。培训内容包括:

a)基本原理和工艺流程;

b)启动前的检查和启动应满足的条件;

c)正常运行情况下设备的控制、报警和指示系统的状态和检查,保持设备良好运行的条件,以及必要时的纠正操作;

d)设备运行故障的发现、检查和排除;

e)事故或紧急状态下人工操作和事故排除方法;

f)设备日常和定期维护;

g)设备运行和维护记录;

h)其它事件的记录和报告。

11.2.3 企业应建立治理工程运行状况、设施维护等的记录制度,主要记录内容包括:

a)治理装置的启动、停止时间;

b)吸附剂、过滤材料、催化剂、吸收剂等的质量分析数据、采购量、使用量及更换时间;

c)治理装置运行工艺控制参数,至少包括治理设备进、出口浓度和吸附装置内温度;

d)主要设备维修情况;

e)运行事故及维修情况;

f)定期检验、评价及评估情况;

g)吸附回收工艺中的污水排放、副产物处置情况。

11.2.4运行人员应遵守企业规定的巡视制度和交接班制度。

11.3维护

11.3.1治理设备的维护应纳入全厂的设备维护计划中。

11.3.2维护人员应根据计划定期检查、维护和更换必要的部件和材料。

11.3.3维护人员应做好相关记录。

附录 A

(资料性附录)

典型的有机废气吸附工艺流程图

A.1 水蒸气再生—冷凝回收工艺

固定床吸附装置可采用该工艺。工艺流程图如 A.1 所示。

A.2 热气流(空气或惰性气体)再生—冷凝回收工艺

固定床、移动床吸附装置可采用该工艺。工艺流程图如 A.2 所示。

A.3 热气流(空气)再生—催化燃烧或高温焚烧工艺

固定床、移动床吸附装置可采用该工艺。工艺流程图如 A.3 所示。

A.4 降压解吸再生—液体吸收工艺 固定床吸附装置宜采用该工艺。工艺流程图如 A.4 所示。

|