中国石化长城能源化工(宁夏)有限公司以煤基多联产为基础,利用煤炭、石灰石等资源,生产甲醇、一氧化碳、氢气、醋酸、乙炔等中间产品,并最终合成醋酸乙烯、聚乙烯醇、1,4-丁二醇、聚四氢呋喃等精细化工产品,形成了煤炭—热电—精细化工—环保建材一体化的产业链,是目前国内产业链配套完整的煤基精细化工项目。

其中,甲醇采用GE水煤浆加压气化专利技术及丹麦托普索公司管壳式等温合成塔技术,年产50万t甲醇,联产10万t/a一氧化碳(CO)和1.23万t/a氢气;乙炔包括80万t/a石灰装置、75万t/a电石装置、23万t/a干法乙炔装置,乙炔发生采用干法乙炔生产技术,电石生产选用德国西马克密闭电石炉工艺技术;醋酸采用上海浦景低压甲醇羰基合成法生产工艺,利用甲醇装置提供的CO、甲醇为原料,年产醋酸30万t;醋酸乙烯/聚乙烯醇采用电石乙炔法生产工艺,以醋酸和乙炔为主要原料,生产45万t/a醋酸乙烯、10万t/a聚乙烯醇;1,4-丁二醇(BDO)分别选用DBW公司的铁钼法生产甲醛、美国英威达改良炔醛法生产BDO技术及醋酐法生产PTMEG技术,年产BDO20万t、聚四氢呋喃(PTMEG)9.2万t;热电联产项目为2×330MW亚临界燃煤双抽供热间冷机组,同步建设电石渣—石膏湿法烟气脱硫和SCR脱硝装置为园区化产装置提供生产用电、用汽、供热和二级除盐水;环保建材项目利用电石渣制水泥,设计年产100万t,是乙炔多联产项目和热电项目的配套工程。

1 废水处理及回用装置简介 废水处理及回用包括污水处理系统和回用水处理系统。污水处理系统设计处理能力30 000t/d(1250m³/h),主要采用高效厌氧反应器(HAF)、载体生物流化床(CBR)技术和传统的双厌氧/好氧(A/O)工艺相结合,有效处理园区含高浓度COD和NH3-N的生产废水、生活污水,处理后水质达到GB8979—1996《污水综合排放标准》一级排放标准,为污水回用装置提供合格进水。

回用水处理装置设计处理能力60 000t/d(2500m³/h),采用(低负荷生物膜+石灰软化+气浮滤池+双膜)处理工艺,可回收废水1500~2000m³/h,用于脱盐水补水、循环水补水、人工湖补水和园区绿地用水。在项目设计过程中,考虑到宁夏地区干旱缺水,宁东工业园区夏季暴雨较多的气候条件,还设计了一套雨水收集系统进回用装置,最大限度地降低了园区化工装置用水总量,体现了国家最严格用水的新理念。回用水装置处理后有10 800m3/d(450m3/h)高盐水,TDS(总溶解性固体)在3 800-4 500mg/L,送至高盐水零排放装置进行处理后回用。

2 高盐水零排放水处理装置简介 高盐水零排放水处理装置设计处理量450m3/h,采用(膜减量化+降膜蒸发+强制循环结晶)处理工艺。

2.1 减量化单元 减量化单元设计处理量450m3/h,采用(高级氧化+生物滤池+高密度澄清池+高强度膜过滤)预处理工艺,其有效控制出水硬度<100mg/L、COD<80mg/L、浊度<3NTU,确保膜系统稳定运行;膜系统采用抗污染中压膜、高压膜和二级反渗透组合膜工艺,实现分段浓缩。流程示意图见图1。

减量化单元设计总回收率90%。其中,中压膜设计回收率72.5%,运行压力2.0MPa,TDS达到18000mg/L以上;高压膜设计回收率70%,运行压力3.5MPa,TDS浓缩到38 000~45 000mg/L;产水达到循环水补水水质指标要求,补入循环水系统。当冬季循环水补水量小,可将中压膜、高压膜产水经二级反渗透膜进一步脱盐处理后,电导率≤10µS/cm,用于脱盐水站补水。

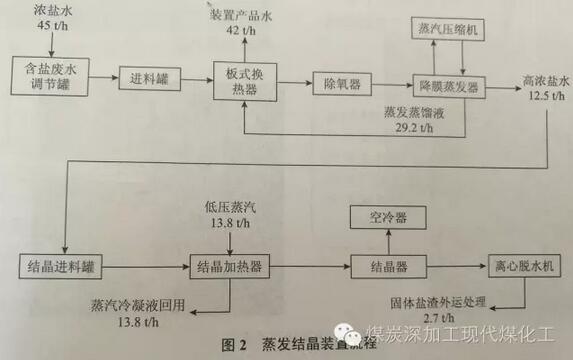

2.2 蒸发结晶单元 蒸发结晶单元采用(带盐种机械循环压缩(MVR)降膜蒸发+强制循环闪蒸结晶)处理工艺,设计处理水量45m3/h,回收率93.3%%。其中,蒸发单元处理水量45m3/h,将TDS由45 000mg/L浓缩至152 000mg/L;结晶单元设计处理水量12.5m3/h,将TDS由152 000mg/L浓缩至接近400 000mg/L,产品水可供循环利用,杂盐逐步析出,通过离心脱水机将结晶杂盐含水率控制在20%以下暂存,达到水的零排放效果。 流程图请见图2。

中国石化宁夏能化减量化单元于2015年4月20日投入运行,处理量、回收率及处理出水各项技术指标达到设计要求,运行稳定;蒸发结晶单元于2015年12月5日产出盐泥,处理量、回收率及处理出水各项技术指标达到设计要求,运行稳定。

3 零排放装置运行中常见的堵塞问题及处理措施

3.1 高密池中心管堵塞 高密池中心管池壁垢面状况示于图3。

3.1.1 原因分析

(1)高密进水由纯碱投加池至助凝池依靠重力流和前后两池搅拌器的推流和提升作用进行,实际运行中两池液位差很小,无法克服管线阻力,流速低。

(2)因池体表面不光滑,易造成钙镁离子与纯碱形成大颗粒沉淀物挂渣在池壁形成垢面,导致导流筒下部流道变窄、堵塞,导流筒外侧污泥层厚度不断增加。当达到中心管出口高度时,污泥在进水流量偏低时倒流进入中心管导致中心管污堵。

(3)纯碱投加泵在系统低负荷运行时,纯碱投加量偏大,在中心管及助凝池会因浓度过高,形成大量的碳酸钙沉淀而积聚沉降,加快助凝池污泥沉积。

3.1.2 处理措施

(1)增加纯碱投加泵回流管道,防止低负荷运行时纯碱过量投加;

(2)在助凝池导流筒四周增加空气搅拌,防止大量污泥沉淀而使导流筒下部流道堵塞;

(3)在助凝池出水堰口设置空气搅拌,防止堰板周边积泥偏流;

(4)系统必须低负荷运行时,加大高密池出水溢流量,以保证高密进水流速,防止流速过低导致中心管堵塞;

(5)在系统停车时,应对高密池中心管进行高压冲洗。

3.2 膜表面被污染物堵塞

高盐水减量化单元GTR3A/B/C、GTR4A/B膜装置曾先后堵塞,表现为系统进水压力不变的状况下,产水量下降,进行维护性清洗后,产水量仍远远低于设计要求。打开GTR3A系统保安滤器检查,发现保安滤器内滤芯污染较重,滤芯已经被污染物穿透,膜表面污堵、有黄色黏稠状物质挂壁见图4、图5。

3.2.1 原因分析 循环水系统进行清洗预膜,脱盐水系统和回用水系统同时也在进行膜化学清洗,致使大量表面活性剂类物质进入回用水系统,经回用水反渗透浓缩4倍后,在高盐水系统高密池来水中积累有大量黄色粘稠状、有机胶体污染物和大量泡沫,见图6。

3.2.2 处理措施

(1)当水系统进行清洗、预膜时,应错峰进行,并严格控制表面活性剂的使用量,避免水质波动对膜产生影响;

(2)在预处理单元增加非氧化杀菌剂投加点,进行冲击性杀菌;

(3)加强滤芯的检查和维护;

(4)根据季节变化对水质进行分析化验,调整药剂计算说明书、化学清洗方案,保证膜系统的稳定运行。

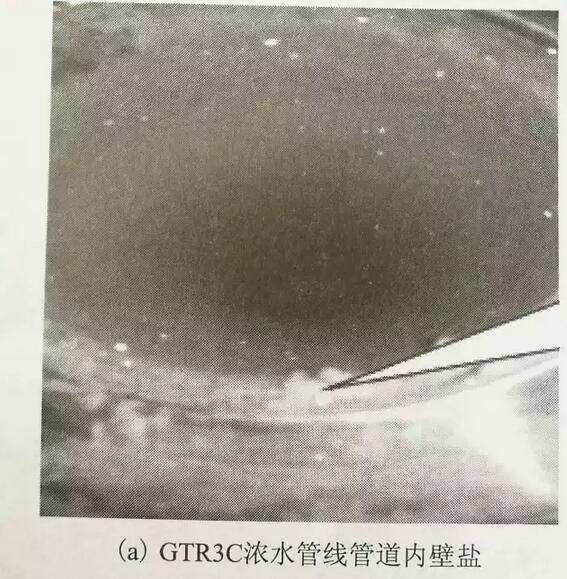

3.3 浓水管道内壁、阀门等部位盐析出 GTR3C膜系统在进水压力、产水流量基本无变化时,出现浓水侧压力升高,浓水流量偏低现象。打开该系统浓水管线检查,发现浓水管道内壁及阀门部分有析出盐存在,见图7。

3.3.1 主要原因 查看现场运行记录,GTR3正常运行时进水温度24℃左右;设备停机后,环境温度骤降,最低气温在5℃以下,造成浓水管线的浓水最大温差20℃左右,同时管线的浓水处于静止状态,无机盐析出。 3.3.2 处理措施

(1)停机时对系统进行清洗、保护及冲洗置换;

(2)在环境温度变化剧烈的季节,加强膜系统进水温度监测与控制;

(3)加强浓水管线压力监控,在压力升高时对浓水管线、阀门进行酸洗;

(4)在高压膜顺控中增加对能量透平装置的冲洗,并在化学清洗中增加酸洗。

3.4 保安过滤器破损堵塞膜流道 保安过滤器是反渗透膜装置的保护性附件,本装置采用中高压组合膜工艺,膜装置的进水压力不同,但是保安过滤器滤芯通用,因此对保安过滤器滤芯除过滤精度外还要对耐压性能有明确的要求,防止运行过程中滤芯破损导致膜元件机械污堵,影响膜的性能。见图8。

在运行过程中,除常规监控保安过滤器运行压力、进水流量外,还需加强对滤芯使用时间的监控。长时间未更换的,需要进行检查确认。滤芯高压损坏或长时间高盐水腐蚀损坏,会使滤芯滤棉、支撑格网等污堵膜元件端面和流道,严重时将导致第一、二支膜元件不能通过常规的清洗方式恢复其性能,需要离线清洗。

3.5 减量化高浓盐水易产生结晶物 高压膜浓水TDS达到40 000mg/L以上,在常温或低温下,浓水箱及管口会有结晶物附着管壁,判断结晶物为絮状硫酸钙(图9)。需要在停车期间对高浓盐水箱进行检查和清理。

3.6 蒸发单元板式换热器堵塞

蒸发单元板式换热器在运行过程中出现进水压力快速上升,流量急剧下降。使用60℃30%EDTA-4Na溶液进行循环清洗24h后,过水流量无改善。经对板换进行拆检,发现换热器第三程板片间流道基本堵死(共三程,第一程出水温度约50℃,第二程出水温度约75℃,第三程出水温度95℃),板片出水汇集口及板换出口连接管道有白色结晶,抖动板片,片状污堵物会脱落。见图10。

3.6.1 原因分析 根据分析结果,结晶物主要为CaSO4,其自身溶解度不大,且随着温度呈先升高后降低的现象(如10℃水中溶解度为0.1928g/100g,40℃时为0.2097g/100g,100℃时降至0.1619g/100g)。当与具有相同离子的盐(如氯化钙、硫酸镁等)共存,会产生同离子效应,使硫酸钙溶解度降低,产生“盐析效应”。

3.6.2 处理措施

(1)为避免板片受损变形,使用低压水枪及脱盐水进行冲洗;

(2)控制高密池出水钙硬小于60mg/L,总硬小于200mg/L,避免在中、高压膜浓缩后Ca2+、SO42->溶度积;

(3)停止蒸发进料罐中配加氯化钙,如来水中钙不足影响蒸发段离子附着在晶种上,可从后段盐种罐中适当补充钙源。

3.7 蒸发器布水器污堵 3.7.1 原因分析 蒸发器设计TDS控制指标小于152000mg/L,盐水密度小于1132g/m³。实际运行过程中,当盐水槽中循环液TDS接近150000mg/L时,复合盐开始析出,在循环泵进出口及旋流分离器出口沉积,在盐水槽内壁挂壁结垢并堵塞蒸发器顶部布水孔。见图11。

3.7.2 处理措施:

(1)进行人工机械清理布水器、盐水槽内壁及底部;

(2)对蒸发循环泵、旋流分离器进出口拆开检查、清理;

(3)使用EDTA-4Na进行化学清洗;

(4)正常运行中,严格控制蒸发器TDS小于130000mg/L,盐水密度小于1130g/m³;

(5)当盐水槽中TDS超过控制指标时,及时排浓。

3.8 结晶单元浓浆泵进口管线堵塞 结晶系统设置一台浓浆泵,由结晶器中排出的浓盐浆料一部分输送至离心脱水机,另一部分返回结晶循环泵入口,防止循环管线发生堵塞,减少系统清洗的次数。浓盐浆经离心脱水机固/液分离后,产生的固体盐含水率低于20%,定期送出界区外掩埋。若系统发生异常,离心分离效果达不到要求,可以将浓盐浆直接引入浓盐水罐,再泵送至循环管线,继续浓缩。 3.8.1 原因分析 结晶器中排出的浓盐浆料含固率较高,在运行过程中设置有自动冲洗,但冲洗接口设置在浓浆泵出口分支处(至离心脱水机和返回结晶循环泵入口三通处),由于浓浆盐含量超高,且浓浆泵入口为静压自流,长时间运行后会出现管线逐渐堵塞的问题。 3.8.2 处理措施 在浓浆泵入口增加冲洗水接口(结晶蒸馏液),定期对浓浆泵进口管线进行冲洗,并通过浓浆泵增压后,对离心脱水机进行冲洗,可以有效解决该管线堵塞问题。 4 结束语 高盐水零排放装置因处理水中盐含量高,经常发生各类堵塞问题。堵塞问题不仅影响装置的长周期、高负荷稳定运行,也会对处理设施中的关键装置及膜元件造成损害,操作运行中应高度关注上游装置来水水质指标,对除硬设施的运行及出水硬度指标的控制严格管控,避免因预处理系统除硬不到位,造成后续膜系统、蒸发器及配套设施、结晶器及配套设施结垢堵塞,而引起系统无法连续稳定运行。 来源:煤炭深加工现代煤化工公号

|