【项目名称】 某锂电池公司阴阳极模切车间中央除尘系统

【项目概况】 某锂电池公司模切阴阳极车间,目前配置18台设备。在正常生产运行过程中,模切机、分条机等设备会产生部分边角碎料粉尘;为避免该粉尘直接排放至车间内,公司结合日趋严格的环保要求和车间工作人员的职业卫生健康考虑,降低环境风险,增加设备粉尘的收集系统以及处理系统,以达到相关“安全、经济、有效”的相关要求。

【排放标准】 污染物 | 《电池工业污染物排放标准》(GB30484—2013)以及业主内部管控要求 | 最高允许排放浓度(mg/m3) | 排气筒(m) | 备注 | 颗粒物 | 30 | 15 | 国家相关标准 | 颗粒物 | <10(低浓度) | 15 | 内控标准 |

【设计风量】 阴极模切除尘系统、阳极模切除尘系统、阳极模切备用除尘系统、阴极模切备用除尘系统 设计风量为34000m³/h(4套2用2备)

【粉尘特性】 锂电池阴阳极粉料、少量铜铝粉屑; 粉尘主要为颗粒物,粒径分布均大于15μm;进气浓度<100mg/m³。

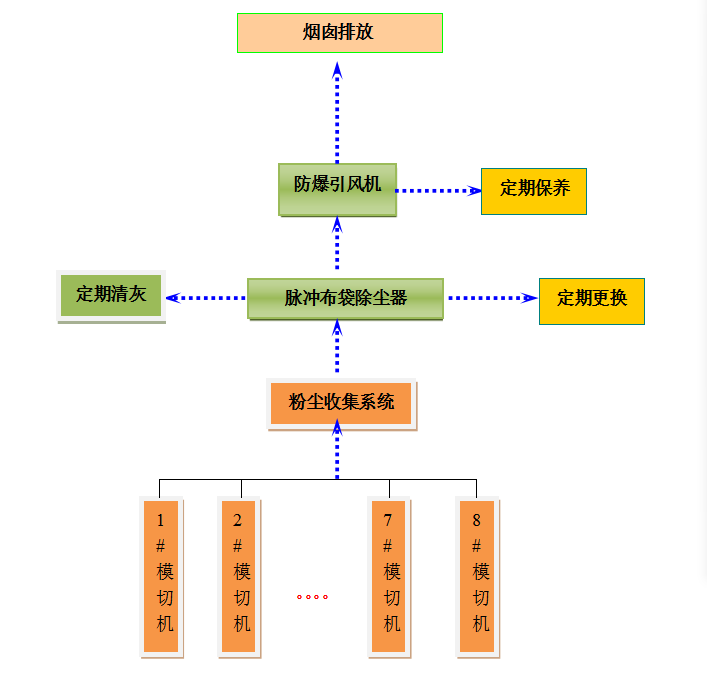

【处理工艺】 设备粉尘负压收集系统+隔爆阀+脉冲布袋除尘器+防爆风机+烟囱排放。

【工艺流程】

【设备原理介绍】 脉冲布袋除尘器:在除尘风机的作用下,含尘气体吸入进气总管,通过各进气支管均匀地分配到各进气室,然后涌入滤袋,大量粉尘被截留在滤袋上,而气流则透过滤袋达到净化。净化后的气流通过出风管道排入大气。除尘器随着滤袋织物表面附着粉尘的增厚,收尘器的阻力不断上升,这就需要定期进行清灰,使阻力下降到所规定的下限以下,收尘器才能正常运行。整个清灰过程主要通过高压储气包、电磁阀、喷吹管及清灰控制机构的动作来完成的。除尘器配套4组喷吹装置,每套配套4-5个电磁阀,根据脉冲控制仪自动依次完成喷吹过程,在运行过程中,启动一组喷吹系统时,其他三组处于关闭待喷吹状态;首先脉冲控制仪自动顺序打开第一组电磁阀,高压空气通过喷吹管反吹,使粘附在滤袋上的粉尘受冲抖而脱落下来进入灰斗。然后电磁阀关闭,对该系统清灰操作结束,此组对应滤袋恢复过滤状态。此后脉冲控制仪再依次打开2/3/4其它电磁阀组,对别的滤袋实施清灰,所有滤袋经过清灰循环,从而达到了清灰的目的,除尘器全面恢复过滤状态,灰斗中的灰则由底部电动卸料器自动排出。 备注:除尘系统喷吹方式设计一般分为两种:时序喷吹和压差设定喷吹。由于模切粉尘需考虑防爆设计,自动脉冲喷吹系统采用时序喷吹方式,此种在线喷吹形式可避免粉尘累积在布袋表面,降低爆燃风险;电磁阀启动一组喷吹,其他三组处于关闭待吹状态,此时除尘器对应的四组布袋均在正常过滤状态。

防爆高压风机:整个除尘系统的动力核心部件,来引导粉尘在特定的通道内流动。

隔爆止回阀:在正常工作状态下,隔离阀的隔离盘片在气流的作用下保持开启,在静置状态下,隔离盘片在其自重作用下关闭,并且紧贴在入口侧的密封面上。如果在正常运行中,爆炸或爆炸在隔离阀的前段发生,前端压力增加,气流反响流动,隔离阀关闭。隔离盘片在爆炸压力作用下紧贴在入口侧的密封面上,因而阻止了爆炸和回火。

|